Komplexe Kunststoffteile in einem Guss

Der Mehrkomponenten-Spritzguss bzw. das Mehrkomponenten-Spritzgießen ist ein Sonderverfahren der Kunststoffverarbeitung, bei dem zwei oder mehr verschiedene Kunststoffe innerhalb eines Fertigungsprozesses zu einem einzigen Bauteil kombiniert werden. Dabei können die eingesetzten Materialien unterschiedliche Farben, Härtegrade, Elastizitäten, chemische Eigenschaften oder thermische Beständigkeiten aufweisen.

Neben der klassischen einfarbigen, monolithischen Form entsteht so ein funktionsintegriertes, mehrteiliges Produkt mit exakt definierten Eigenschaften, ohne dass es nachträglicher Bearbeitung oder einer separaten Montage bedarf. Bereits in den 1980er Jahren wurden erste 2K-Verfahren entwickelt. Heute sind sogar hochkomplexe Formteile mit bis zu sechs Komponenten möglich, die in einem durchgehenden Prozess gefertigt werden.

Das Verfahren wird überall dort eingesetzt, wo höchste Anforderungen an Design, Funktionalität, Haptik und Effizienz gestellt werden. So etwa in der Automobilindustrie, der Medizintechnik, der Elektronikbranche oder im Konsumgüterbereich. Aber diese Art Spritzgießen wird auch für Spielzeug eingesetzt.

Wir planen und produzieren auch für Ihre Branche und Ihr Unternehmen.

Senden Sie uns Ihre Anfrage oder rufen Sie einfach an,

wir sind gerne für Sie da.

Welche Vorteile bietet der Mehrkomponenten-Spritzguss

Das Verfahren bietet gegenüber klassischen einstufigen oder montierten Kunststofflösungen zahlreiche Vorteile:

- Funktionale Optimierung: Durch gezielte Materialkombination lassen sich Bauteile herstellen, die an unterschiedlichen Stellen unterschiedliche mechanische oder thermische Eigenschaften besitzen. Das sind zum Beispiel harte Grundkörper mit weichen Dichtlippen, stoßfeste Griffe mit Soft-Touch-Oberflächen oder starre Träger mit flexiblen, beweglichen Gelenken.

- Kosteneffizienz: Alle Komponenten werden in einem Arbeitsgang gefertigt. Das spart Maschinenlaufzeit, Montageschritte und Material.

- Designvielfalt: Durch Kombination verschiedener Farben und Oberflächen lassen sich attraktive, mehrfarbige Teile realisieren, ganz ohne Lackierung oder nachträgliche Beschichtung.

- Gewichtsreduktion: Vor allem durch das Sandwichverfahren können kostengünstige, leichtere Kernmaterialien verwendet werden, während die Außenschichten die benötigte Festigkeit oder Oberfläche mitbringen.

- Hohe Produktqualität: Durch die direkte Verbindung der Materialien im Werkzeug entstehen stabile, langlebige Bauteile mit hoher Verbundhaftung.

Welche verschiedenen Verfahren gibt es?

Der Begriff „Mehrkomponenten-Spritzguss“ umfasst verschiedene technische Ansätze. Die Auswahl des geeigneten Verfahrens hängt von der Geometrie, den gewünschten Produkteigenschaften und den verwendeten Materialien ab.

1. Overmolding (Überspritzen)

Das Overmolding-Verfahren ist eine der am häufigsten eingesetzten Techniken. Dabei wird zunächst ein sogenannter Vorspritzling erzeugt, der anschließend in einer zweiten Kavität mit einer weiteren Kunststoffschmelze überspritzt wird.

Beispiele für Overmolding-Anwendungen sind:

- Zahnbürsten mit weichem Griffprofil

- Kosmetik-Verpackungen mit mehrfarbigen Deckeln

- Steckverbindungen mit eingespritzten Dichtlippen

- Spielzeugteile mit weichen Elementen ohne Verletzungsgefahr

Für die Umsetzung kommen verschiedene technische Varianten infrage:

- Umsetztechnik: Der Vorspritzling wird per Roboter oder Handlinggerät in eine andere Kavität umgesetzt.

- Drehtechnik: Das Werkzeug rotiert um eine definierte Achse, um den Vorspritzling in Position zu bringen.

- Kernzugtechnik: Bewegliche Werkzeugkerne oder Schieber geben nach dem ersten Spritzvorgang neue Hohlräume frei.

2. Das Sandwich-Verfahren

Beim Sandwichverfahren wird zuerst die äußere Komponente eingespritzt, gefolgt von einer zweiten Schmelze, die den Kern des Bauteils bildet. Die Kunststoffmassen richten sich aufgrund des sogenannten Quellflusses und der laminaren Strömung selbstständig im Querschnitt aus. Vorteilhaft ist dieses Verfahren insbesondere dann, wenn eine kostengünstige Füllung mit einem hochwertigen Mantel kombiniert werden soll. So etwa bei Fußbällen, Sportgeräten oder Griffelementen mit dämpfendem Innenkern.

3. Co-Injektion

Bei der Co-Injektion werden zwei Kunststoffschmelzen gleichzeitig über getrennte Düsen in das Werkzeug eingebracht. Das Verfahren eignet sich z.B. zur Erzeugung eines Effekts zur Marmorierung oder zur Kombination von Farben und Materialien in nebeneinanderliegenden Zonen.

4. Verschiebe- und Drehverfahren

Die Werkzeuge verfügen über mechanisch bewegliche Komponenten, die nach dem ersten Spritzvorgang die Kavität umformen, erweitern oder freigeben. Dies erlaubt die Kombination komplexer Geometrien und Bewegungsfunktionen, also z.B. bei Spielfiguren mit beweglichen Armen oder Luftausströmern mit schwenkbaren Lamellen

Typische Einsatzbereiche für den Mehrkomponenten-Spritzguss

Der Mehrkomponenten-Spritzguss ist heute aufgrund seiner vielen Vorteile für viele Industrien unverzichtbar. Typische Anwendungen sind:

- Automobilindustrie: Griffe, Schalter, Bedienelemente, Dichtsysteme

- Medizintechnik: ergonomische Halterungen, sterile Instrumente mit Farbcodierung

- Elektronik: Steckverbinder mit weicher Abdichtung, mehrfarbige Gehäuse, Touchpads

- Haushaltsgeräte: Werkzeuggriffe, Bedienknöpfe, Sichtfenster in Gehäusen

- Spielwaren: Puppen mit harten Körpern und weichen Gliedmaßen, bewegliche Bauteile ohne Schrauben oder Kleber

Die Materialien: Welche Kunststoffe lassen sich kombinieren?

Verarbeitet werden im Mehrkomponentenspritzguss sowohl Thermoplaste, TPE (thermoplastische Elastomere), Silikone als auch teilweise Duroplaste. Wichtig ist, dass die verwendeten Materialien chemisch kompatibel sind oder dass ihre Verbindung durch gezielte Maßnahmen verbessert werden kann. So ist eine stoffschlüssige Verbindung das vollständige Verschmelzen zweier Komponenten. Für diese Verbindung ist die Adhäsion in der Kontaktzone entscheidend. Faktoren wie Oberflächenstruktur, Temperatur und Einspritzdruck spielen dabei eine zentrale Rolle.

Wenn Materialien nicht direkt kompatibel sind, helfen:

- Physikalische Vorbehandlung (z.B. Plasmabehandlung der Oberfläche)

- Chemische Modifikation (z.B. Co-Polymerisation)

- Formschlüssige Verbindungstechniken, bei denen geometrische Strukturen die beiden Komponenten mechanisch zusammenhalten.

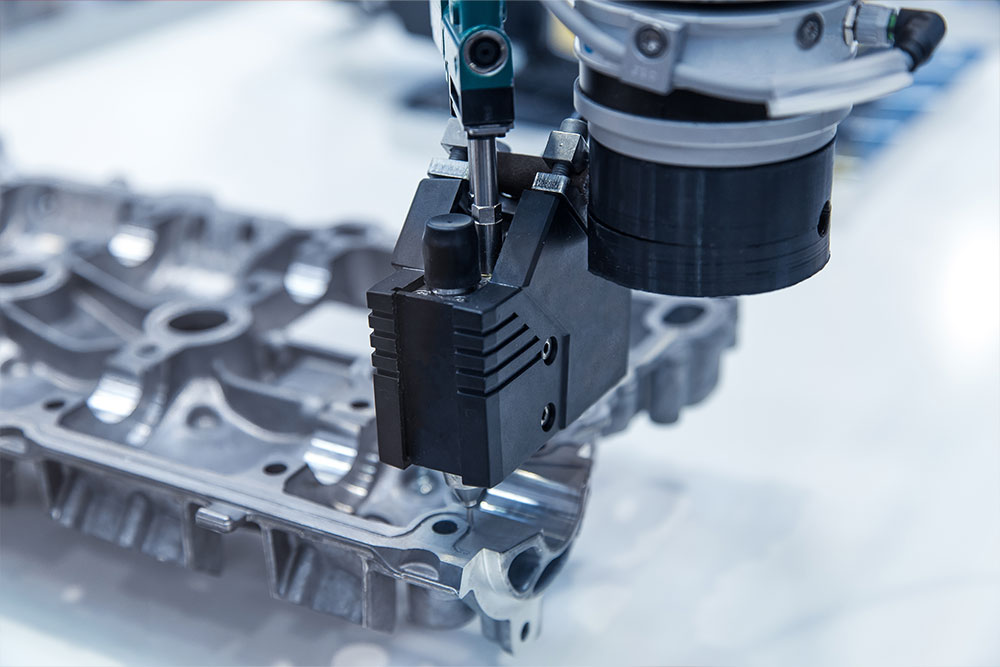

Maschinen und Werkzeugtechnik

Moderne Spritzgießmaschinen für den Mehrkomponenten-Bereich sind hochkomplex, sehr kostenintensiv und werden oft speziell für den jeweiligen Anwendungsfall ausgelegt. Neben zwei oder mehr separat steuerbaren Spritzaggregaten verfügen sie über rotierende, verschiebbare oder modular aufgebaute Werkzeuge mit Schiebern und Kernzügen, deren Positionierung präzise aufeinander abgestimmt sein muss. Besonders anspruchsvoll ist dabei die sogenannte Indexplatten-Technik, bei der mehrere Kavitäten nacheinander befüllt werden. Maschinen mit Dreh- oder Umsetzvorrichtungen benötigen eine exakte Synchronisation aller Bewegungsabläufe, die sowohl mechanisch abläuft als auch softwareseitig gesteuert werden kann.

Auch die Temperaturführung ist entscheidend: Für die Verarbeitung von TPE oder Silikon gelten andere Anforderungen als für technische Thermoplaste.

Nachhaltigkeit und Recycling

Beim Mehrkomponenten-Spritzguss fällt oft eine größere Menge an Angussmaterial an. Das gilt insbesondere bei mehrfarbigen Teilen oder solchen mit komplexen Geometrien. Diese Angüsse sind für die Formgebung notwendig, werden aber nach dem Auswurf entfernt. Um diese Materialverluste zu minimieren, kommen heute automatisierte Recyclingsysteme zum Einsatz.

Die Angüsse werden sortenrein gesammelt, zerkleinert und erneut als Rezyklat-Granulat in die Fertigung eingebracht, besonders bei der Herstellung von nicht-sichtbaren Bauteilen oder beim Sandwichverfahren.

So trägt der Mehrkomponentenspritzguss nicht nur zur Effizienzsteigerung in der Produktion bei, sondern auch zu mehr Nachhaltigkeit im Kunststoffbereich.