Qualitätsmanagement für Kunststoff

Spritzguss bei Stocker

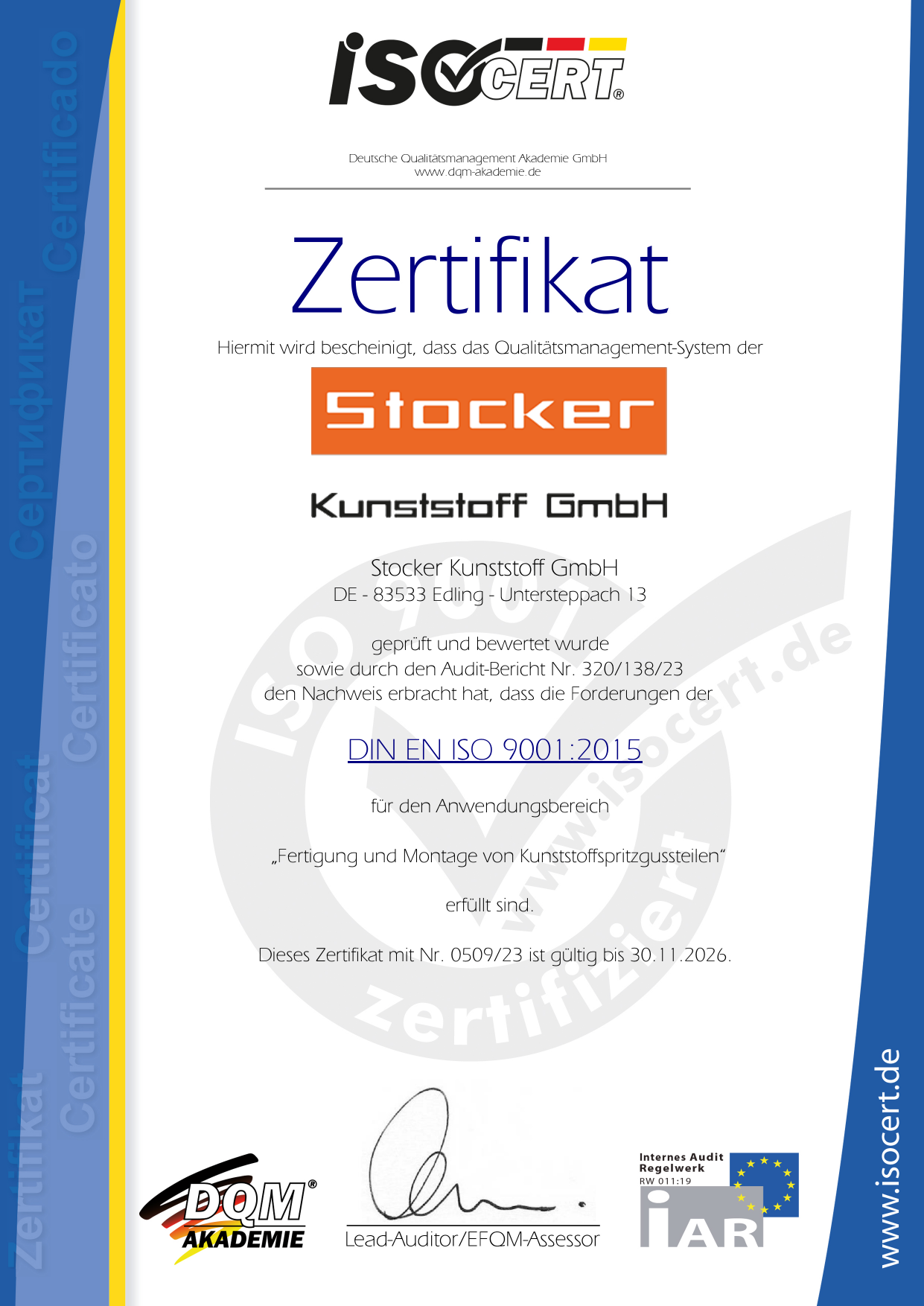

Die Zertifizierung nach ISO 9001 dient heute in vielen Unternehmen zur Sicherung und dem Nachweis der Erfüllung hoher Anforderungen in Bezug auf die Qualität der erzeugten Produkte. Dabei geht es neben der ständigen Überprüfung und ständigen Verbesserung aller in der Produktion verwendeten Prozesse, Rohstoffe und Materialien vor allem auch um die Einhaltung einer Vielzahl nationaler und internationaler Normen.

Die Prozesse und Normen in der Produktion von Kunststoff-Formteilen im Kunststoff-Spritzguss beziehen sich natürlich auf die vielen Arbeitsschritte, die eingesetzten Maschinen, die messbaren Eigenschaften und das Verhalten der Kunststoffe. Dazu gehören die Eigenschaften vor, während und natürlich nach der Bearbeitung in unserem Betrieb. Solche Eigenschaften betreffen z.B. die Durchschlagfestigkeit, das Verhalten unter Druck- und Zugbelastung, die elektrische Leitfähigkeit oder die thermische Belastbarkeit unter den verschiedensten Umständen.

Darüber hinaus geht es natürlich auch um die vielen Aspekte der Sicherheit, die sich z.B. aus den Anforderungen für den Brandschutz ergeben. Die Zahl der in unserer Zunft in diesem Zusammenhang zu beachtenden Normen beläuft sich auf rund 200. Damit haben Sie eine grobe Vorstellung davon, womit sich ein Qualitätsbeauftragter bei der Stocker Kunststoff GmbH zu beschäftigen hat.

Wir planen und produzieren auch für Ihre Branche und Ihr Unternehmen.

Senden Sie uns Ihre Anfrage oder rufen Sie einfach an,

wir sind gerne für Sie da.

Die Sachgruppen beim Qualitätsmanagement für Kunststoffspritzguss

Beim Qualitätsmanagement für den Kunststoffspritzguss wird neben den technischen Regeln laut DIN- bzw. EN-Katalog zur besseren Einteilung der Prüfprozesse nach Sachgruppen unterschieden. Dabei geht es zunächst um die beiden Hauptgruppen der verwendeten Kunststoffe, die Thermoplaste und Duroplaste. Daneben spielen die verwendeten Hilfs- und Zusatzstoffe eine Rolle sowie Sondergruppen wie die verstärkten oder anderweitig modifizierten Kunststoffe. Nach den jeweiligen Zuteilungen wird die sogenannte Kunststoffprüfung durchgeführt. Die Aufzählung aller einzelnen Elemente des Qualitätsmanagements würde hier sicherlich zu weit führen. Es handelt sich um eine umfangreiche Liste, in der z.B. enthalten sind:

- Prüfung der Verarbeitungsmaschinen und Werkzeuge

- Verwendete Messgeräte für die unterschiedlichen Eigenschaften

- Durchführung der Messungen für Eigenschaften wie Masse, Dichte usw.

- Thermische Analysen

- Entzündungs- und Brennverhalten

- Oberflächenbeschaffenheit

- Farb- und Färbungsverhalten

- Aspekte des Umwelt- und Gesundheitsschutzes

- Fragen der Produkthaftung, Konformität, Zulassungen

- Prüfung möglicher Einflüsse von außen

- Prüfung isolierender (dielektrischer) Eigenschaften

Typische Herausforderungen während der Spritzguss-Verfahren

Trotz größter Anstrengungen ist eine sogenannte Null-Fehler Produktion beim Kunststoffspritzguss nach wie vor das unerreichbare Ziel. Zu viele verschiedene Komponenten tragen dazu bei, bis aus der Planung eines Formteils, über die Auswahl, Prüfung und Lieferung der Bestandteile für die Produktion, die Konstruktion der Werkzeuge und Befüllung der Spritzgussmaschinen bis endlich zur Abnahme durch den Kunden der vollständige Herstellungsprozess durchlaufen ist. Der Einsatz modernster Computertechnik hilft zwar bei der Berechnung auch winzigster Fehlerquellen, um Probleme mit der Dichte oder der Verformung noch während des Prozesses aufzudecken und “on the run” zu beseitigen.

Dennoch gehört die ständige Verbesserung und Optimierung aller Abläufe praktisch zur täglichen Arbeit im Betrieb. Das betrifft genauso unvorhersehbare Schwankungen der Rohstoffeigenschaften wie die gegenseitige Aufschaukelung kleinster Prozessparameter und Mikroeinflüsse, die erst in der Kombination zu gewichtigen Schwankungen in der Produktqualität führen. Bei einer kontinuierlichen Prozessüberwachung im Qualitätsmanagement geht es also nicht nur um eine möglichst genaue Festlegung und Justierung aller Parameter und der Maschineneinstellung, sondern vielmehr um eine ständige Nachregelung, um auftretende Schwankung auszugleichen.

Phasen der Qualitätsüberwachung beim Kunststoffspritzguss

Qualitätsmanagement nach ISO 9001 bezieht sich zum Einen auf vielerlei Prozesse, die in jedem produzierenden oder dienstleistenden Betrieb ähnlich gelagert sind. In jeder Branche rekrutiert sich der Großteil der zu beachtenden und zu prüfenden Prozesse allerdings aus den spezifischen Gegebenheiten, die bei der Herstellung der Produkte bzw. Ausführung der Tätigkeiten auftreten. Die verschiedenen Phasen bzw. Kernbereiche des Qualitätsmanagements im Kunststoffspritzguss lassen sich in der Theorie wie folgt zusammenfassen.

Optimierung

Durch die Anwendung statistischer Methoden lassen sich bei der Prüfung bereits erzeugter Formteile aus den vermessenen Qualitätsmerkmalen Zusammenhänge zu den Qualitätsmerkmalen der Rohstoffe wie den Einstellparametern an der Maschinen erfassen. Mit verschiedenen Modellen lassen sich hypothetische Ursachen-Vermutungen prüfen und anschließend beseitigen. In der nachfolgenden Planungsphase werden die gewonnenen Erkenntnisse auf die Einstellparameter der Maschinen bzw. Änderungen der Rohstoffüberwachung übertragen.

Laufende Überwachung während der Produktion

Die Weiterentwicklung der mathematischen Modelle aus der Optimierung erlaubt Vorhersagen über den Zusammenhang der Kenngrößen und den Qualitätsmerkmalen. Diese Vorhersagen werden während der Produktion aus den Verläufen der Prozesssignale geprüft und mit Hilfe von Regressionsgleichungen berechnet. Daraus lässt sich eine Dokumentation über den Qualitätszustand der gesamten Produktion ableiten.

Regelung der Qualität

Auf Grundlage der bisherigen Schritte werden Strukturen entwickelt, in denen die notwendigen Regelungen während der Produktion vorausberechnet und voreingestellt werden. Der Vergleich zwischen Vorhersagewert und Sollwert der herangezogenen Qualitätsmerkmale dient dabei als Stellgröße für eventuell dennoch nötig werdenden Korrekturen. Auf diese Weise wird eine sich an den Optimalwert annähernde Entwicklung forciert.

![[img_title] - Kunststoff & Spritzguss bei Stocker Kunststoff [img_title] - Kunststoff & Spritzguss bei Stocker Kunststoff](https://www.stocker-kunststoff.de/wp-content/uploads/2022/06/Maschinenpark-von-Stocker-Kunststoff-GmbH-2289x842.jpg)