Das Spritzguss Prototypenwerkzeug

In Kürze: Der Werkzeugbau ist der kostspieligste Teil beim Kunststoffspritzguss. Für außerordentlich komplexe Bauteile lohnt sich daher manchmal der Bau eines Prototypen für das Werkzeug, mit dem die Funktionsweise getestet oder eine Kleinserie hergestellt werden kann. Prototypenwerkzeuge bestehen häufig aus Aluminium, können aber auch aus dem 3D Druck flüssiger Metalle stammen.

Wir planen und produzieren auch für Ihre Branche und Ihr Unternehmen.

Senden Sie uns Ihre Anfrage oder rufen Sie einfach an,

wir sind gerne für Sie da.

Das Spritzgusswerkzeug

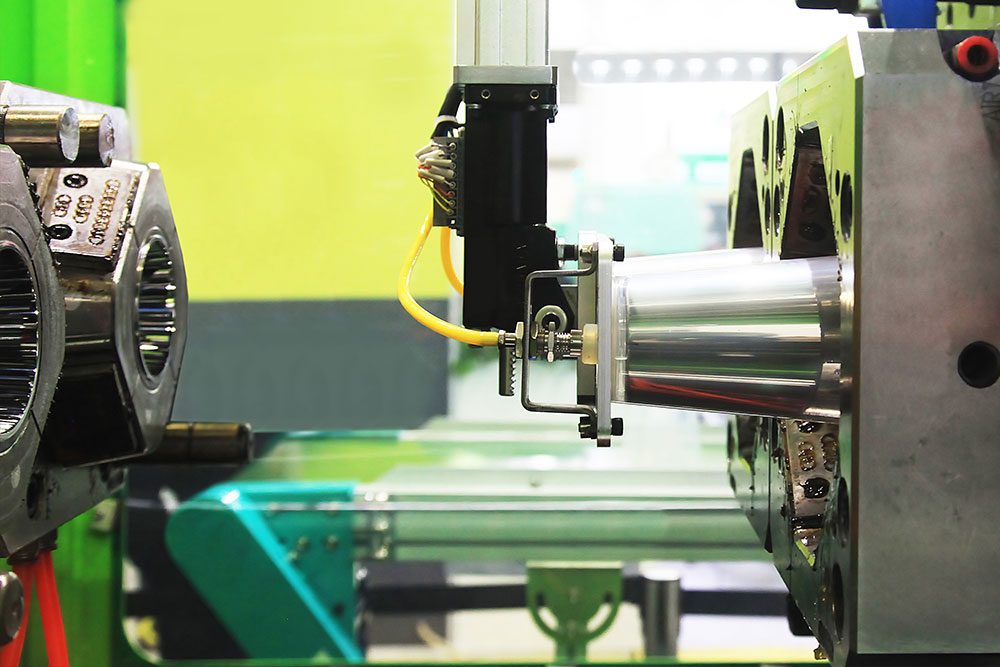

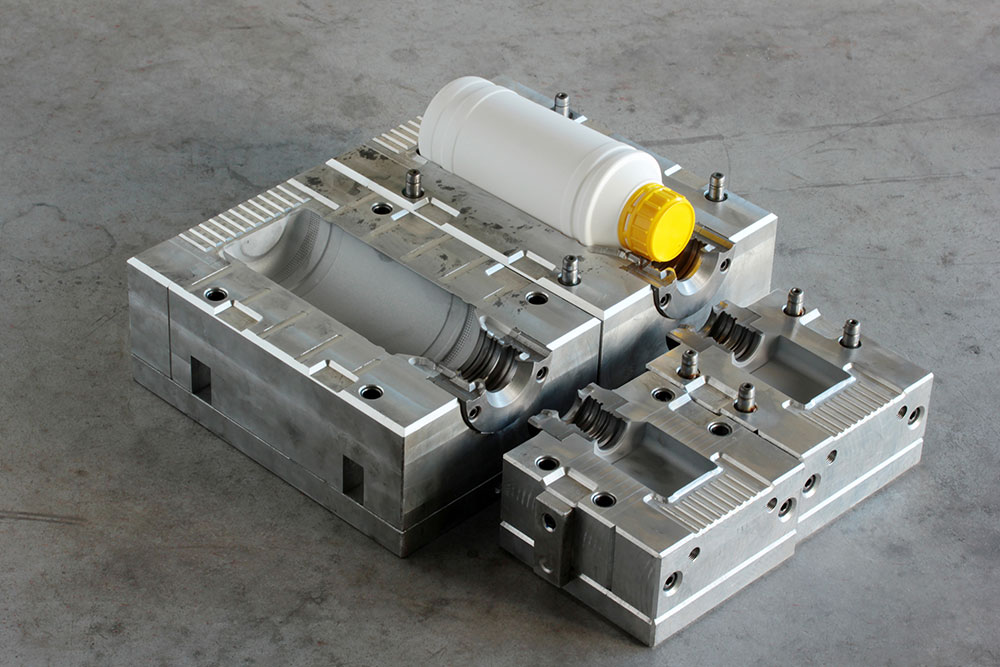

Die Fertigung im Kunststoffspritzguss läuft prinzipiell seit 150 Jahren auf die gleiche Weise ab. Ein durch Hitze verflüssigter Kunststoff wird mittels eines Kolbens oder heute eher einer Schnecke in eine Hohlform gespritzt. Die Hohlform besteht aus zwei Teilen und ähnelt im Aufbau einer Matrize. Sie gibt dem Kunststoff die geplante Form. Sobald der Kunststoff diese Ausformung und eine passende Temperatur erreicht hat, öffnet sich die obere Hälfte und das Formteil, der sogenannte Spritzling, wird ausgeworfen. Jetzt kann er abtransportiert oder weiterverarbeitet werden. Die Hohlform wird im Kunststoffspritzguss Werkzeug genannt, die beiden Hälften heißen Düsenseite und Auswerferseite. Die Düsenseite ist der unbewegliche Teil. Düsenseite und Auswerferseite bestehen ihrerseits wieder aus mehreren Platten. Auf der Düsenseite sind das z.B. die Maschinenaufspannplatte, an der das eigentliche Werkzeug mit seiner Aufspannplatte und der Formplatte befestigt werden. Wie auf der Auswerferseite sind auf der Düsenseite die Kavitäten und Einsätze eingearbeitet, die dem Spritzling seine eigentliche Form geben.

Außerdem enthält diese Seite einen Zentrierring, durch den sich die Düse exakt an das geschlossene Werkzeug und die sogenannte Angussbuchse anpresst und den Kunststoff einspritzen kann. Auf der Auswerferseite finden sich ebenfalls die Kavitäten und Einsätze als Gegenstücke. Die Auswerferplatte enthält zudem die Auswerferbolzen und die weiteren Elemente, mit denen der Spritzling entformt, das heißt aus dem Werkzeug ausgeworfen wird. Das kann je nach Formgebung und Fertigung auf ganz unterschiedliche Weise geschehen. Ein Spritzling kann einfach mit Schiebern abgestreift oder mit Backen abgeschoben werden. Manchmal lässt er sich nur abschrauben oder mit sogenannten Einfallkernen ausschieben. Das hört sich schon kompliziert an? Warten wir es ab, jetzt kommen nämlich noch die unterschiedlichen Temperaturbereiche dazu, die benötigt werden, damit das Formteil stabil bleibt. Je nach Kunststoff kann beim Auswerfen eher die Abkühlung oder eine bestimmte, gleichbleibende höhere Temperatur nötig sein.

Je komplexer das Bauteil desto teurer das Werkzeug

Diese Beschreibung reicht allerdings nur für die wirklich einfach geformten Spritzlinge aus. Doch die Spritzlinge werden je nach Einsatzzweck beliebig komplex. Wie erstellt man zum Beispiel Hohlräume im Bauteil, die keine Verbindung nach außen haben? Wie bringt man ohne Kleber verschiedenartige Kunststoffe mit ganz unterschiedlichen Eigenschaften und Temperaturbereichen zusammen? Doch die vielen ganz verschiedenartigen Anforderungen, die für die Fertigung gestellt werden, würden den Rahmen dieses Beitrags sprengen. Generell lässt sich sagen, dass die Standardformen der Werkzeuge aus rostfreiem Stahl hergestellt werden, der die verschiedenen Kunststoffe am wenigsten beeinflusst. Innerhalb der Standardformen lassen sich Wechselformen einbauen, die jeweils nur auf der Düsen- und Auswerferseite der Standardform eingearbeitet werden. Mit diesen Wechselformen lassen sich in der Fertigung z.B. Kleinserien herstellen, für die eine eigene Werkzeugherstellung zu teuer wäre.

Denn das Werkzeug muss nicht nur äußerst präzise und stabil hergestellt werden, damit die komplexen Vorgänge beim Öffnen und Schließen sowie der sehr hohe Druck bei der Produktion tatsächlich über viele Tausend Abläufe hin komplikationslos ausgehalten werden. Dazu kommen die teilweise extrem diffizilen Einbauten oder fast Intarsien, die teilweise in der Komplexität mit dem Aufbau eines mechanischen Uhrwerks verglichen werden können. Für solche Berechnungen wird das 3D CAD eingesetzt, mit dem alle Abläufe auch virtuell getestet werden können. Wenn schon der Werkzeugbau so kompliziert erscheint, wie leistungsstark und komplex müssen dann erst die Werkzeuge sein, mit denen der Werkzeugbau durchgeführt wird? Stanzwerkzeuge oder 5-Achs-Fräsen, die gehärteten Stahl auf Hundertstel Millimeter genau bearbeiten, sind nicht gerade billig.

Aluminium für den Spritzguss

Billiger dagegen ist die Bearbeitung von Aluminium. Aluminium ist ein hochwertiges Material, das leichter zu bearbeiten, allerdings auch nicht so haltbar und stabil ist wie der gehärtete Werkzeugstahl. Spritzgusswerkzeuge aus Aluminium werden daher zum Beispiel mit dem High Speed Cutting Verfahren hergestellt und für die Produktion kleiner Serien eingesetzt oder dienen eben als Prototypenwerkzeuge zu Testzwecken, bevor ein “echtes” Werkzeug aus gehärtetem Stahl hergestellt wird. Doch damit ist die Verwendung des Wortes Prototypenwerkzeug noch längst nicht erschöpft. Denn der Begriff des Prototypen wird auch im Kunststoffspritzguss recht unterschiedlich verwendet.

Sehr interessant ist die Herstellung der Prototypenwerkzeuge über die additive Fertigung im 3D Druck. Während Kleinstserien von Kunststoff-Bauteilen schon länger kostengünstiger und ganz ohne Werkzeug im 3D Drucker produziert werden, können jetzt auch Werkzeuge für den Spritzguss selbst auf diese Weise erzeugt werden. Dabei werden Metalle verwendet, die zunächst in flüssiger Form vorliegen und dann aushärten. Sicherlich wird hier nicht die Stabilität erreicht, die normalerweise für die Fertigung verlangt wird, aber für einige 100 Stück eines einfachen und kleinen Formteils aus ABM wird eben keine so lange Standzeit benötigt.

Prototypen – das ist immer auch Definitionssache

Oft werden Werkzeuge auch als Prototypen bezeichnet, wenn sie nur aus Einsätzen bestehen, die, wie schon beschrieben, in größere Standardwerkzeuge eingebaut werden. Sie sind schnell herzustellen, lassen sich auf Bestellung einbauen und wieder entfernen und finden so zum Beispiel Verwendung bei der Herstellung von Kleinserien, die in größeren zeitlichen Abständen benötigt werden. Andere Spritzguss-Experten haben sich zur Gänze auf die Herstellung von Aluminium-Werkzeugen spezialisiert. Sie identifizieren den Unterschied zwischen einem Prototypen und einem Produktions-Werkzeug anhand der Anforderungen, die der Kunde an das Formteil bzw. den Spritzling stellt. So kann ein Prototypenwerkzeug ein Element sein, das ursprünglich nur einige Teile spritzgießen sollte.

Durch eine plötzliche Auftragsänderung müssen jetzt jedoch so viele Spritzlinge wie möglich geliefert werden. Bis zur Fertigstellung des eigentlichen Produktions-Werkzeugs muss jetzt also der Prototyp herhalten. Das kann schon mal ein paar Wochen oder Monate dauern. Das Prototypenwerkzeug fungiert jetzt also als Produktionswerkzeug. Jetzt werden aber zusätzliche Arbeiten verlangt, die vorher nicht nötig waren. Dazu gehört die Messung vieler Komponenten beim Spritzguss selbst, die erweiterten Kontrollen im Qualitätsmanagement und die Erstellung einer Dokumentation zum Nachweis des QM-Prozesses. Und so würde sich praktisch qua Definition das Prototypenwerkzeug sozusagen über Nacht in ein Produktionswerkzeug verwandeln.