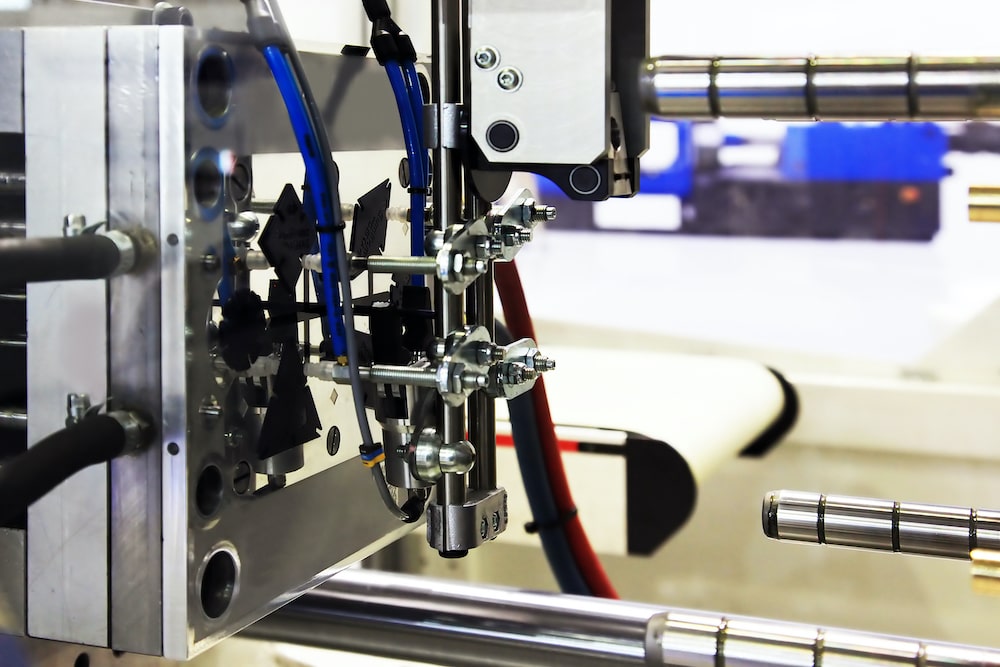

Das Spritzgusswerkzeug

Als Spritzgusswerkzeug oder einfach Werkzeug wird beim Spritzguss die zweiteilige Hohlform oder Matrize bezeichnet, in die der flüssige Kunststoff eingefüllt wird. Vereinfacht formuliert, presst die Spritzgießmaschine nach dem Verschließen der Hohlform die beiden Teile aneinander, der Kunststoff härtet aus und nimmt die beabsichtigte Form und Oberflächenstruktur an. Danach öffnet sich das Spritzgusswerkzeug wieder, das fertige Spritzgussteil wird ausgeworfen oder entnommen.

Je nach Auftrag und Größe der Serie kann sich dieser Vorgang einige Hunderttausend Mal wiederholen. Durch die hohe Geschwindigkeit und äußerste Präzision, mit der Spritzgusswerkzeug und Spritzgussmaschine zusammenarbeiten, gehört der Spritzguss als extrem preiswerte Herstellungsform zu den wichtigsten Produktionsmethoden.

Wir planen und produzieren auch für Ihre Branche und Ihr Unternehmen.

Senden Sie uns Ihre Anfrage oder rufen Sie einfach an,

wir sind gerne für Sie da.

Das Werkzeug und seine Kosten

Jedoch ist das Preis-Leistungs-Verhältnis im Spritzguss stark von den Stückzahlen abhängig, die mit dem Spritzgusswerkzeug erzeugt werden. Die Herstellung des Werkzeugs ist ein sehr aufwendiger Prozess, bei dem aufgrund der hohen Belastungen für große Serien nur die allerbesten Materialien wie gehärteter Werkzeugstahl eingesetzt werden können.

Die Herstellung eines hochwertigen Werkzeugs kann je nach Komplexität des Bauteils selbst mit dem Einsatz modernster CAD Konstruktion und CNC Maschinen Wochen in Anspruch nehmen und mehrere Hunderttausend Euro kosten.

Die Bedeutung und Vielfalt der Produktion im Spritzguss

Im Spritzguss werden heute die meisten der in der Wirtschaft und Gesellschaft eingesetzten Kunststoffteile hergestellt. Dabei reicht das Gewicht dieser Anbauteile von einigen Zehntel Gramm bis zu 150 kg, das hängt von der Größe der Werkzeuge und der Leistungsfähigkeit der Spritzgießmaschine ab. Die Komplexität der Bauteile und der Spritzgusswerkzeuge hat in den letzten 70 Jahren kontinuierlich zugenommen. So kann ein Gießling heute aus mehreren Arten Kunststoff bestehen, die sowohl form-, kraft- oder stoffschlüssig miteinander verbunden sind – oder sich auch frei ineinander bewegen. In den Bauteilen können sich Hohlräume, Einsätze oder komplexe Mechanismen befinden. Dazu kommen die 120.000 verschiedenen Kunststoff-Arten und -Mixturen, die jeweils ganz unterschiedliche Eigenschaften in Bezug auf thermische, chemische oder mechanische Belastbarkeit und stoffliche Eigenschaften mit sich bringen. Ob elastisch, nachgiebig, steif oder UV-resistent, der Zahl der verlangten Eigenschaften und Fähigkeiten sind praktisch keine Grenzen gesetzt.

Der Stand der Entwicklung im Spritzguss

All diese Eigenschaften bestimmen jedoch mehr oder weniger auch die Eigenschaften und Ansprüche an das Spritzgusswerkzeug und die Spritzgießmaschine. So kann man sich die modernsten und leistungsfähigsten Spritzgießmaschinen vorstellen als KI-gesteuerte Anlagen, bei denen mehrere Spritzgusswerkzeuge ganz unterschiedlicher Bauart in Millisekunden angesteuert sowie befüllt werden und bei der Produktion ein und desselben Bauteils nacheinander ihren Beitrag leisten. Der übrige Kunststoff wird automatisch dem Recycling zugeführt, während das elektronische Qualitätsmanagement die Überprüfung von Bauteil, Spritzgusswerkzeug und Fließmenge und -geschwindigkeit der zugeführten Kunststoffe vornimmt, überwacht und Fehler ausgleicht. Doch bevor wir uns zu lange mit den technisch anspruchsvollsten Höchstleistungen der weltweit führenden Großunternehmen beschäftigen, wollen wir lieber auf die Grundprinzipien der Spritzgusswerkzeuge und ihre Herstellung eingehen. Während die Konstruktion und Herstellung von Werkzeug und Zubehör früher meist in einer eigenen Abteilung der Kunststoffspritzguss-Unternehmen vorgenommen wurde, gibt es dafür heute oft modern eingerichtete Spezialfirmen für die Werkzeug-Konstruktion und Fertigung.

Wie ist das Spritzgusswerkzeug aufgebaut?

Die Düsenseite im Werkzeug

Das Spritzgusswerkzeug besteht im Prinzip aus zwei Teilen. Ein Teil ist fest an der Spritzgießmaschine montiert und enthält auch die Vorrichtung, über die der flüssige Kunststoff eingeführt wird. Diese Düse ist namensgebend für diese Düsenseite. Die Düsenseite enthält verschiedene Elemente wie die Aufspannplatte zum Befestigen der eigentlichen Formplatte, den austauschbaren Zentrierring, der die herangeführte Düse mit dem Kunststoff leitet und eine Kühlvorrichtung, die z.B. mit einem Kühlmittel den Erstarrungsprozess beschleunigt.

Verschraubte Einsätze übernehmen als positiv ausgeformte Kerne und als negativ ausgeformte Kavitäten die eigentliche Formgebung. Dazu kommen Schaleneinsätze, bewegliche Schieber und Stifte, die die Formgebung im Spritzgusswerkzeug auch während des Vorgangs des Spritzgießens ermöglichen bzw. vornehmen.

Die Auswerferseite im Werkzeug

Die Auswurfseite oder Auswerferseite im Werkzeug wird beim Spritzgießen an die Düsenseite herangeführt und fährt danach wieder ab, um den Gießling über einen Mechanismus und die dazugehörigen Elemente auszuwerfen. Alle Teile des Werkzeugs, also die Düsenseite auf der Aufspannplatte und die Auswerferseite müssen zudem während des ganzen Produktionsprozesses temperiert werden. Nur mit genau berechneten Temperaturen können die teils unterschiedlichen Erstarrungsprozesse z.B. von Thermoplasten und Duroplasten kontrolliert werden.

Zum Temperieren werden entweder Wasser oder Öl verwendet, das von verschiedenen Seiten an das Werkzeug herangeführt wird. Falls es sich beim Gießling um ein Stück handelt, das aus zwei verschiedenen Kunststoffen bestehen soll, wird das Werkzeug auch als rotationsfähiger Formenbau realisiert. Nachdem die erste Art Kunststoff eingespritzt wurde, rotiert der Aufbau hin zu einer zweiten Düse. Es versteht sich, dass damit die Zeit für den Aufbau und die Einrichtung der Spritzgießmaschine und natürlich die Kosten erheblich anwachsen.

Der Auswurf aus dem Werkzeug als eigenständiger Prozess

Selbst diese etwas aufwendigere Beschreibung ist aber immer noch eher schablonenhaft, denn die Zahl und Komplexität der Bestandteile kann beliebig ansteigen. Allein das Auswerfen oder Entformen des Spritzgießlings ist eine Wissenschaft für sich. Je nach Prinzip und Temperatur des Einspritzens entsteht auf dem Gießling der sogenannte Anguss. Da dieser Kontaktpunkt der Düse mit dem Bauteil in der endgültigen Form natürlich unerwünscht ist, muss er beim Auswerfen entweder scharf abgetrennt oder später kostenintensiv händisch entfernt werden. Diese Aufgabe wird je nach erwünschter Oberflächengestaltung des Bauteils noch erschwert. Ob ein fertiges Bauteil haptisch und optisch eine Oberflächengüte von poliert bis erodiert oder sogar aufgeraut aufweist, entscheidet sich über den Formeinsatz auf der Düsenseite. Beim Auswerfen muss diese Struktur nahtlos erhalten bleiben, was z.B. über den Winkel ermöglicht wird, mit dem die Entformung und damit die Abtrennung des Angusses stattfindet. Eine weitere Aufgabe des Entformungs- oder Auswurfprozesses bearbeitet parallel dazu die Entnahme der beweglichen Stifte und Schieber, die sich im Innern des Bauteils befinden.

Neue Methoden bei der Konstruktion und Materialbeschaffung

Oft werden Spritzgusswerkzeuge mit Einschüben und Aufsätzen verwendet, die für die verschiedensten Bauteile zum Einsatz kommen. Das Grundgerüst des Werkzeugs bleibt dagegen bestehen und dient als Grundlage für ein Baukastensystem. Damit werden die Kosten bei der Werkzeugherstellung massiv abgesenkt und vor allem viel Zeit gespart. Die Bestandteile des Grundgerüsts werden im Kunststoffspritzguss und Werkzeugbau auch als Normalien oder Familienwerkzeuge bezeichnet. Inzwischen haben sich auch auf den Normalien-Bau spezialisierte Unternehmen gegründet, die die Fertigung aller möglichen Grundelemente bis hin zu den Heißkanalsystemen im Werkzeugbau übernehmen. Zu diesen Grundelementen gehören die o.a. Auswerfer, Aufspannplatten und Formplatten. In die Formplatten werden dann sogenannte Formnester eingebaut, die unterschiedlichen Füllvorgänge werden mit Hilfe von Drehdüsen oder speziellen Weichen beim Angießen realisiert. Damit können im Werkzeugbau auch die Zeiten für die Materialbestellung und -beschaffung mit den gesamten Kosten reduziert werden. So kann das Material für die Normalien günstiger beschafft und länger und für verschiedene Aufträge verwendet werden.

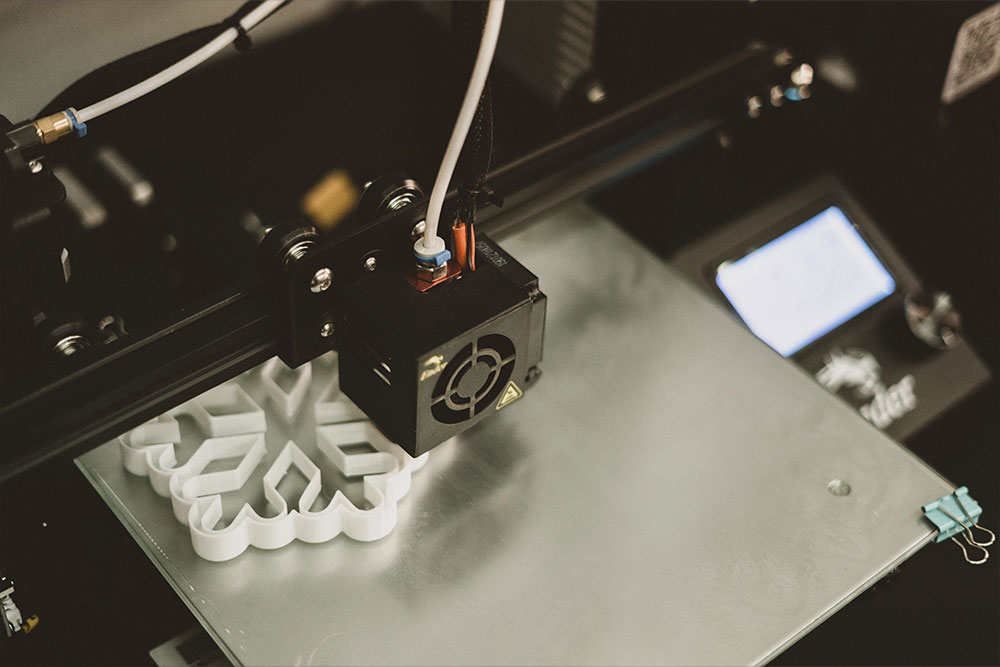

3D-Drucker beim Spritzguss?

Zu den spezialisierten Konstruktions-Firmen, die sich mit der Entwicklung und Fertigung der beweglichen und variierenden Teile für die Werkzeuge beschäftigen, haben sich in den letzten Jahren sogar Unternehmen aus den 3D-Druckverfahren gesellt. Denn auch mit CNC Verfahren und anderen Hochleistungstechnologien hergestellte Werkzeugteile sind immer noch sehr zeitaufwendig in der Entwicklung, Konstruktion und Produktion. Mit den modernen 3D Druckverfahren gelingen manche Werkzeuge schneller und auch präziser. Nicht nur gibt es inzwischen Kunststoffe, die der mechanischen und thermischen Belastung beim Spritzguss zumindest für einige Zeit und damit für kleinere Serien oder Prototypen standhalten.

Ebenso hat der 3D Druck mit Metallen einige Fortschritte gemacht. So kommen auf diese Weise zwei Verfahren zusammen, die noch vor 20 Jahren als mögliche Konkurrenten für einen Verdrängungswettbewerb galten. Abgesehen vom 3D Druck kommen beim Spritzgusswerkzeug-Bau neben dem hochpreisigen Werkzeugstahl auch günstigere Metalle zum Einsatz. So ist das gehärtete Aluminium für die Werkzeuge nicht nur einfacher zu bearbeiten, sondern auch wesentlich günstiger in der Anschaffung. Jedoch sind auch mit solchen Metallen ausgerüstete Werkzeuge in keinem Fall für die wirklich großen Stückzahlen geeignet, für die der Spritzguss auf jeden Fall die beste und günstigste Produktionsweise darstellt.